【农副食品加工业】强化过程管控,严把安全质量关

一、企业简介

四川某粮油发展有限责任公司成立于2022年12月,前身为四川省某粮食储备库。公司主营业务为粮油初加工、粮油收购及销售,年产值逾 2000万元,是当地集粮油种植、收购、储存、加工、销售、运输、品牌建设等综合利用及惠农服务于一体的县级粮食龙头企业。在本次质量提升活动前,公司暂未取得任何管理体系认证证书。

二、企业急需解决的质量管理问题

在帮扶机构专家组对公司驻点调研、深入分析后,发现该公司运营的“难点”、“痛点”既有技术问题,也有管理问题,具体体现为:

(1)生产过程控制能力差。大米加工过程中缺少互混率的监控,生产计划安排缺少对外购大米的管控。半成品的跟班检验项目的设置不完善,生产过程风险高。

(2)工艺指导作用不足。作业指导书未对产品种类进行区分,工艺流程图对关键环节的参数未进行规定,较为粗糙,直接导致我公司产品一次交验合格率对比同行业偏低。

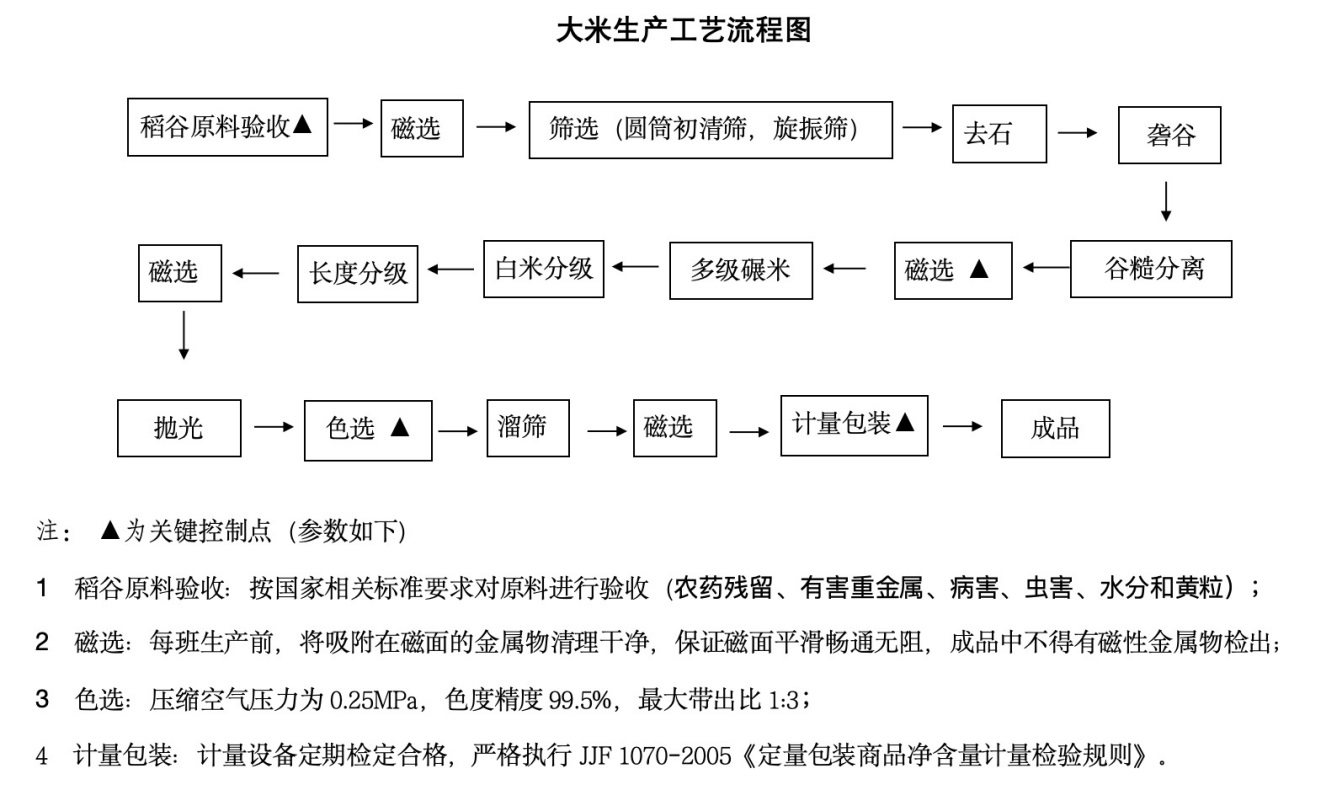

图1 改进前生产工艺流程图

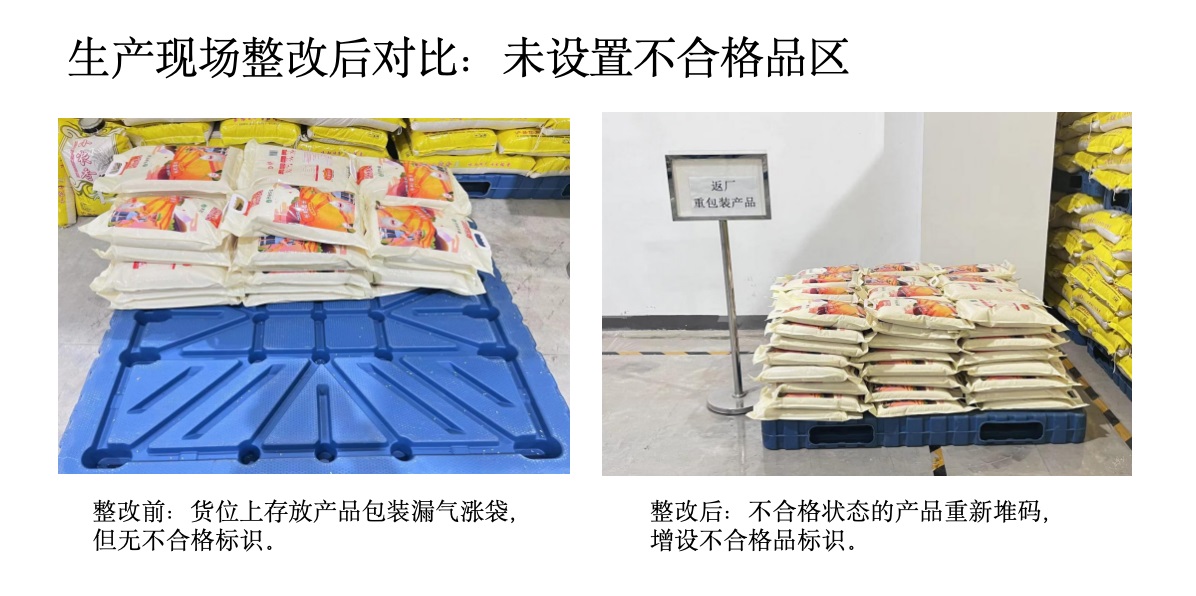

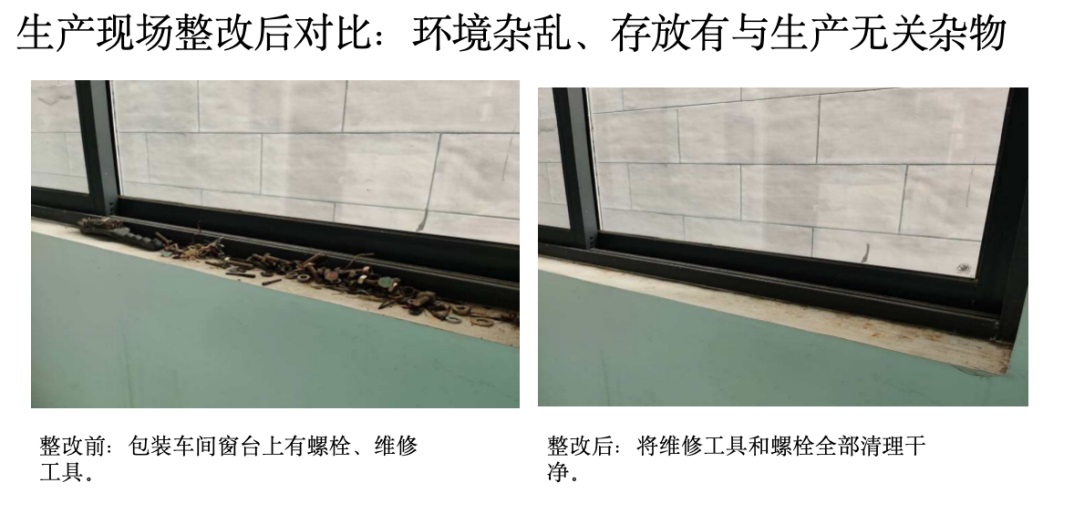

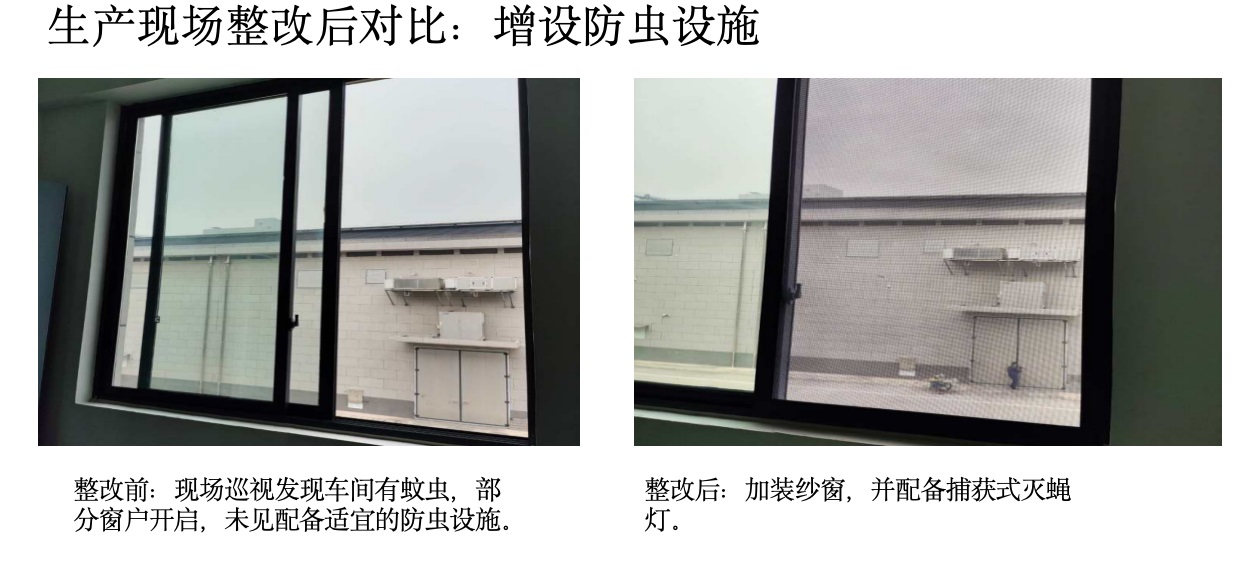

(3)生产现场管理混乱。包装车间废弃包材弃用现象随处可见,不合格品未分区分类摆放,且车间未设置足够的防虫防鼠及手部清洁消毒设施,存在食品安全隐患。

(4)生产安全意识薄弱。临时用电、动火、登高、受限空间等特殊作业管理制度缺失,厂区内安全隐患未进行提示。

三、提升行动主要做法

公司在专家组帮助下,根据QMS标准要求,以及GB 14881《食品安全国家标准 食品生产通用卫生规范》、GB 13122《食品安全国家标准 谷物加工卫生规范》及危害分析与关键控制点(HACCP)体系认证要求,以问题为导向,从人、机、料、法、环五要素入手,制定出了改进的方向和行动计划:(1)改善生产现场环境;(2)完善生产工艺准则;(3)调整生产过程控制模式;(4)强化安全生产意识。

1.加强过程监督,管控产品品质。

加强大米加工过程中半成品的管控及过程检验,强化过程质量要求。帮扶组重新确定关键限值,增加生产过程中互混率的监控与外购大米的管控,完善过程检验特性指标控制的监测。优化半成品的跟班检验、完善过程检验中的检验项目设定。公司制定工作计划,依据各工序加工的工作量来测算工序排产时间,有效调度生产资源,合理安排产品交付。

2.强化工艺指导准则作用,提高产品质量。

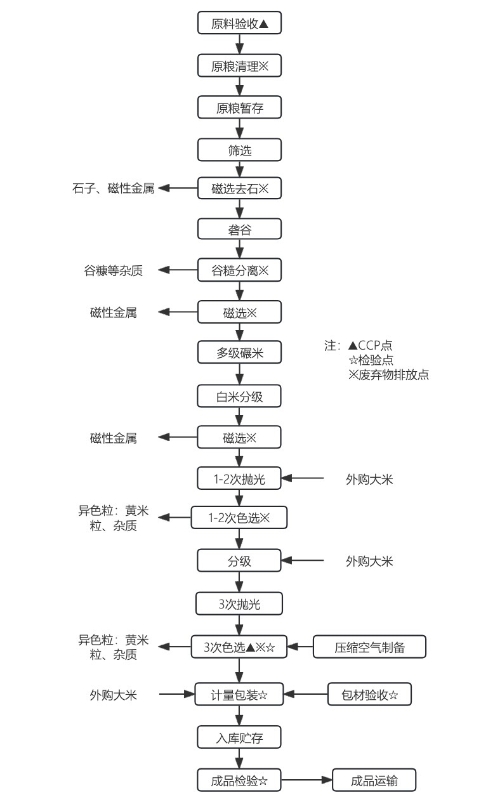

公司原有的工艺类指导书未对产品种类进行区分,如粳米、籼米等不同种类的大米以及不同等级的大米,均依照同样的作业指导书进行加工,指导性不强。在仓储记录中,也未对外购代储大米、代加工大米和企业自产大米进行区分,内容粗糙。在半成品监控中缺少特性控制指标的检测,如大米加工作业指导书中未明确对三次色选环节中灵敏度、色度的规定。改进后的工艺指导规范结合产品特性要求设定各关键过程及对应参数值,更加明确参数的调整。重新绘制了与生产现状一致的工艺流程图,以此为基础编制HACCP计划,明确关键控制点、关键限值及纠偏要求,预防中间环节产生的不合格品的产生,强化过程管理,提高产品质量。

3.引入6S管理,优化现场环境。

生产现场混乱追根究底是人员素养不足,以及缺少现场管理规定有两方面因素造成的。公司对全员进行了系统的体系知识培训。通过对质量、环境、职业健康安全和HACCP标准的学习,结合6S管理知识,在公司原有基础上重点改进“整理”、“整顿”,提高“素养”管理。同时,重新设计大米加工生产动线,优化包装过程管理,根据大米加工生产中的关键控制点编制HACCP计划、前提计划,指导公司调整生产区域资源配置、布局,增加加工过程中的食品安全管控。在生产车间增设防虫鼠设施及消毒设备设施、增设不合格品区,优化生产环境。员工素养的提升与生产区域食品安全控制要求的精益化协同作用,提高了生产效率,降低了食品安全风险。

4.强化安全生产意识,降低安全隐患。

加强生产过程安全管控,对各生产环节中职业病风险进行识别,如晾米仓中的受限空间作业,稻谷清理车间一楼提升机处的登高作业,扦样作业中制样产生的粉尘和噪声污染等。针对各类危险源,公司增设危险源安全警示牌。对公司涉及到的八大特殊作业中受限空间作业、临时用电作业、动火作业、登高作业,制定管理制度,严格安全生产,降低安全隐患。

四、企业质量提升成效

1. 优化过程管控

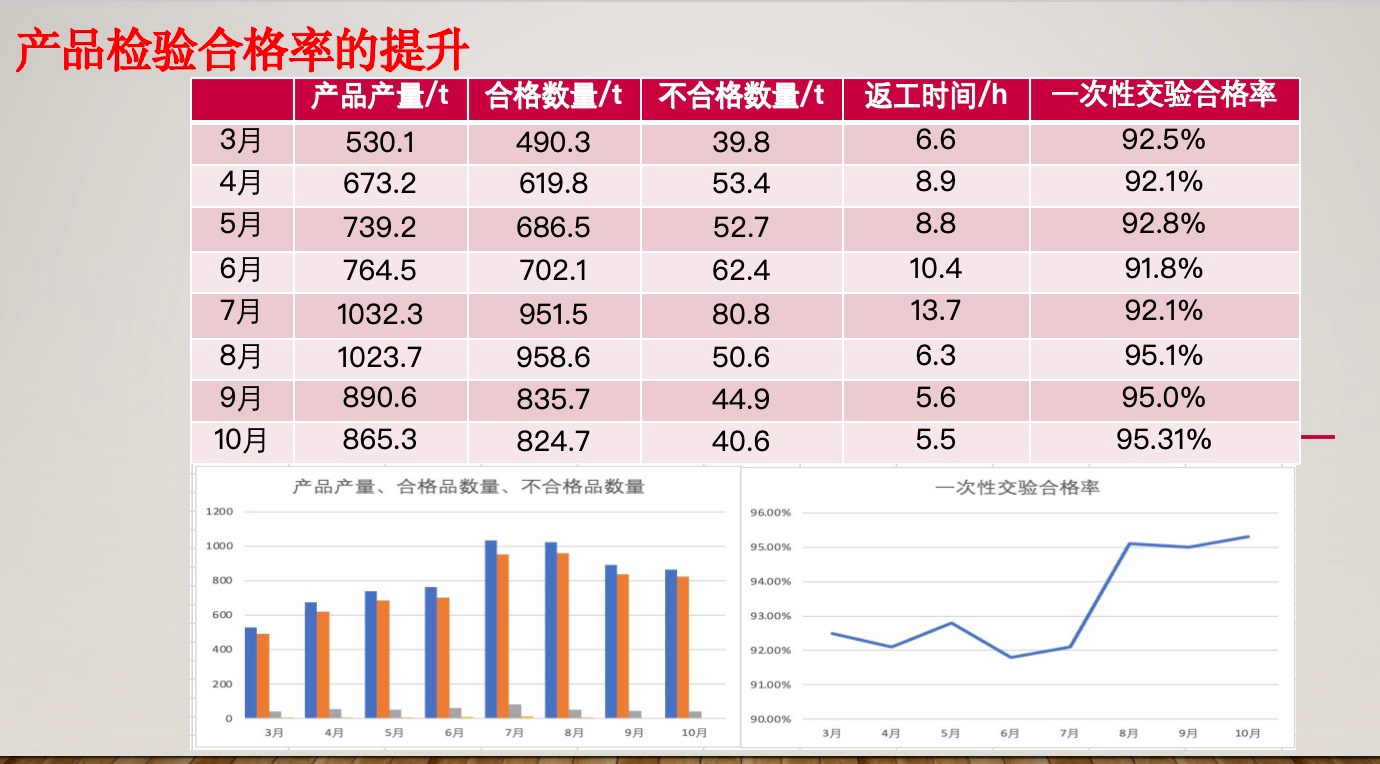

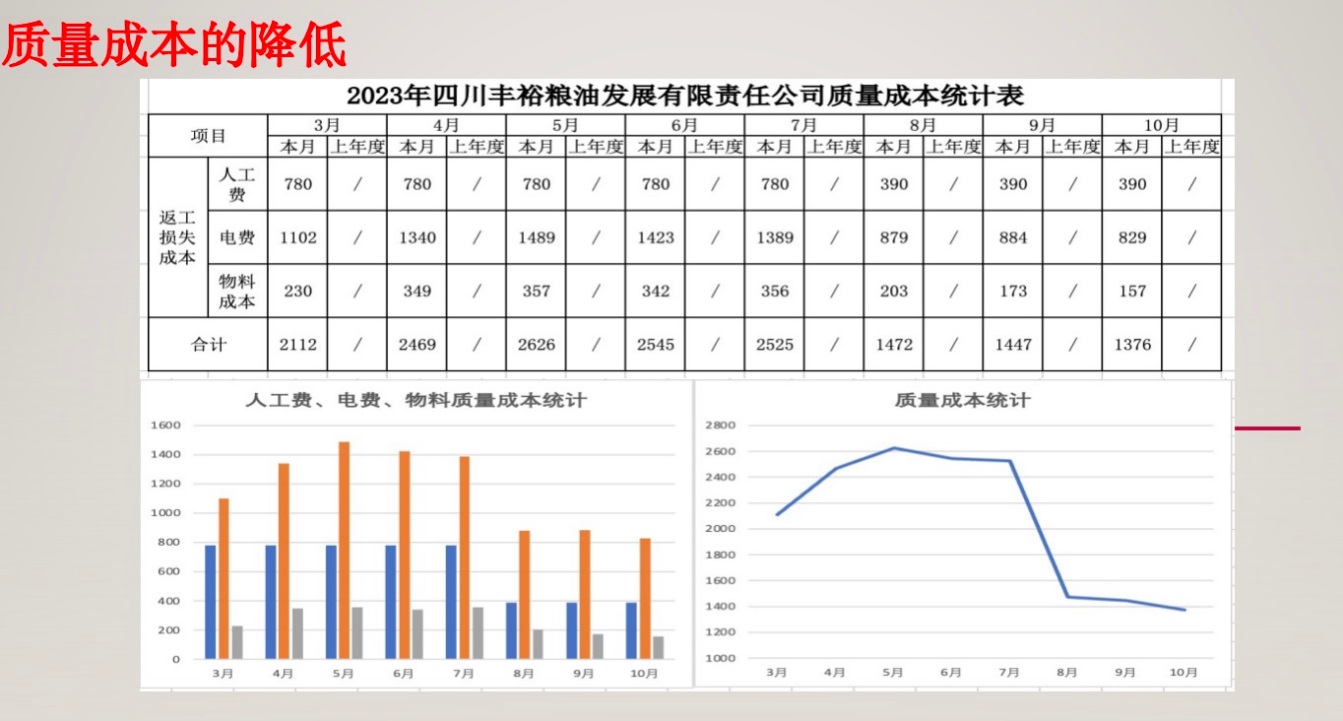

在作业指导书明确不同产品过程工艺参数、产品特性指标控制要求和放行准则,形成工艺流程图(图2)和作业指导书(图3)。通过生产过程半成品检验考核,不合格品损失由原来的月均损耗2500元以上(5~7月份),降至月均损耗在1500元以下(8~10月份)。公司的产品一次交验合格率由原来的92.1%(4月份)上升至95.31%(10月份)(图4)。在质量成本控制方面,降幅比较明显,由于返工率的降低,由产品返工引起电费、人工费、物料成本的损失金额降幅明显(图5),质量成本得到有效控制,企业经营成良性发展态势。

图2 改进后的工艺流程图

图3 工艺指导书的前后对比

图4 产品一次交验合格率

图5 质量成本下降

2.产品交付能力增强,顾客满意提升。

改进生产策划管理、细化工序目标,进行质量指标考核,使过程产品质量提升,改变了原来产品质量不稳定、返工多等导致产品交期延迟的问题,生产过程有序安排、工序产品合格率提高。今年以来,公司产品尚无一次延期交付,顾客满意度从84.2% 提升至94.7%。

3. 生产环境改善

通过6S管理的推广应用,生产现场焕然一新。整洁的环境更便于大米加工的质量控制,整顿后的车间增设了洗手消毒、灭蝇灯、挡鼠板等设备,车间整洁的环境有利于人流、物流通行,减少了人与物品的流转时间,生产现场各物品便于查找、取拿、存放,提高生产效率。

4.提升企业效益,助力社会履责。

在提升自身效益的同时,公司不忘履行社会责任。2023年4月,公司在建立质量、HACCP体系时同步建立了环境和职业健康安全体系,积极改善车间和厂区环境,提升安全环保意识,推动绿色生产和循环经济;充分关注员工的健康与福祉,保障员工身心健康。

五、专家点评

作为处于初创阶段的传统食品企业,该公司对提高产品质量有迫切需求。在质量提升行动中,企业脚踏实地,依据问题导向,积极开展全员培训,引入体系管理、完善工艺文件、强化过程管控,一个一个的解决现实问题,降低食品安全隐患,实现了产品合格率与顾客满意度的双提升目标。该公司的具体经验,可供同类企业学习借鉴。

京公网安备11010502057101号

京公网安备11010502057101号